کمپرسور دیافراگمی نوع خاصی از کمپرسور است که با ساختار و اصول کار منحصر به فرد خود، نقش مهمی در بسیاری از زمینهها ایفا میکند.

1، ترکیب ساختاری کمپرسور دیافراگمی

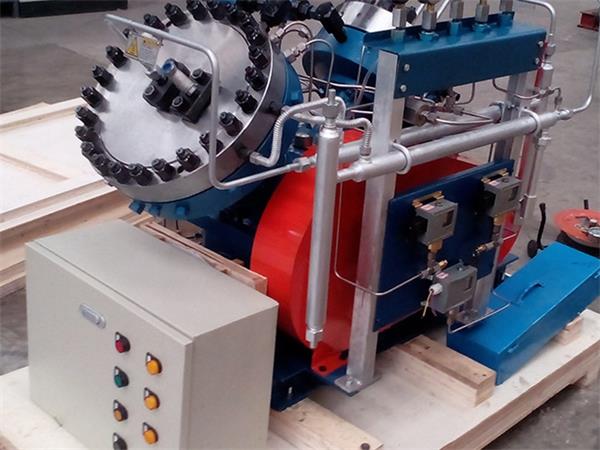

کمپرسور دیافراگمی عمدتاً از قطعات زیر تشکیل شده است:

۱.۱ مکانیزم رانندگی

معمولاً توسط یک موتور الکتریکی یا موتور احتراق داخلی تغذیه میشود و نیرو از طریق انتقال تسمه، انتقال دنده یا اتصال مستقیم به میل لنگ کمپرسور منتقل میشود. وظیفه مکانیزم محرک، فراهم کردن یک منبع تغذیه پایدار برای کمپرسور است تا اطمینان حاصل شود که کمپرسور میتواند به طور عادی کار کند.

برای مثال، در برخی از کمپرسورهای دیافراگمی کوچک، ممکن است از یک موتور تک فاز به عنوان مکانیزم محرک استفاده شود، در حالی که در کمپرسورهای دیافراگمی صنعتی بزرگ، ممکن است از موتورهای سه فاز با توان بالا یا موتورهای احتراق داخلی استفاده شود.

۱.۲ مکانیزم شاتون میل لنگ

مکانیزم شاتون میل لنگ یکی از اجزای اصلی کمپرسور دیافراگمی است. این مکانیزم شامل میل لنگ، شاتون، کراس هد و غیره است که حرکت چرخشی مکانیزم محرک را به حرکت خطی رفت و برگشتی پیستون تبدیل میکند. چرخش میل لنگ، شاتون را به چرخش در میآورد و در نتیجه کراس هد را برای ایجاد حرکت رفت و برگشتی در اسلاید هل میدهد.

برای مثال، در طراحی میللنگها معمولاً از مواد فولادی آلیاژی با استحکام بالا استفاده میشود که تحت ماشینکاری دقیق و عملیات حرارتی قرار میگیرند تا از استحکام و سختی کافی آنها اطمینان حاصل شود. شاتون از مواد فولادی آهنگری شده عالی ساخته شده است و از طریق پردازش و مونتاژ دقیق، اتصال قابل اعتمادی را با میللنگ و کراسهد تضمین میکند.

۱.۳ بدنه پیستون و سیلندر

پیستون قطعهای است که در کمپرسور دیافراگمی مستقیماً با گاز در تماس است و حرکت رفت و برگشتی درون سیلندر را برای فشردهسازی گاز انجام میدهد. بدنه سیلندر معمولاً از جنس چدن یا فولاد ریختهگری با استحکام بالا ساخته میشود که مقاومت خوبی در برابر فشار دارد. برای جلوگیری از نشت گاز، بین پیستون و سیلندر از آببند استفاده میشود.

برای مثال، سطح پیستون معمولاً با عملیات ویژهای مانند آبکاری کروم، آبکاری نیکل و غیره پوشش داده میشود تا مقاومت سایشی و خوردگی آن بهبود یابد. انتخاب اجزای آببندی نیز بسیار مهم است، معمولاً از آببندهای لاستیکی یا فلزی با کارایی بالا برای اطمینان از اثر آببندی خوب استفاده میشود.

۱.۴ اجزای دیافراگم

قطعه دیافراگمی یکی از اجزای کلیدی کمپرسور دیافراگمی است که گاز فشرده شده را از روغن روان کننده و مکانیزم محرک جدا میکند و خلوص گاز فشرده شده را تضمین میکند. اجزای دیافراگم معمولاً از ورقهای دیافراگم، سینیهای دیافراگم، صفحات فشار دیافراگم و غیره تشکیل شدهاند. ورقهای دیافراگمی عموماً از فلز یا مواد لاستیکی با استحکام بالا ساخته میشوند که خاصیت ارتجاعی و مقاومت در برابر خوردگی خوبی دارند.

برای مثال، صفحات دیافراگم فلزی معمولاً از موادی مانند فولاد ضد زنگ و آلیاژ تیتانیوم ساخته میشوند و از طریق تکنیکهای ویژه برای داشتن استحکام بالا و مقاومت در برابر خوردگی پردازش میشوند. دیافراگم لاستیکی از مواد لاستیکی مصنوعی مخصوص ساخته شده است که خاصیت ارتجاعی و آببندی خوبی دارد. سینی دیافراگم و صفحه فشار دیافراگم برای ثابت نگه داشتن دیافراگم استفاده میشوند و تضمین میکنند که دیافراگم در حین کار تغییر شکل نمیدهد یا نمیشکند.

۱.۵ شیر گاز و سیستم خنککننده

شیر گاز قطعهای در کمپرسور دیافراگمی است که جریان ورودی و خروجی گاز را کنترل میکند و عملکرد آن مستقیماً بر راندمان و قابلیت اطمینان کمپرسور تأثیر میگذارد. شیر هوا معمولاً از نوع شیر اتوماتیک یا شیر اجباری است و با توجه به فشار کاری و جریان مورد نیاز کمپرسور انتخاب میشود. سیستم خنککننده برای کاهش گرمای تولید شده توسط کمپرسور در حین کار استفاده میشود و عملکرد طبیعی کمپرسور را تضمین میکند.

برای مثال، شیرهای اتوماتیک معمولاً از فنر یا دیافراگم به عنوان هسته شیر استفاده میکنند که به طور خودکار با تغییر فشار گاز باز و بسته میشود. شیر اجباری باید از طریق مکانیسمهای محرک خارجی مانند محرک الکترومغناطیسی، محرک پنوماتیکی و غیره کنترل شود. سیستم خنککننده میتواند بسته به محیط عملیاتی و الزامات کمپرسور، با هوا یا آب خنک شود.

۲. اصول کار کمپرسور دیافراگمی

فرآیند کار کمپرسور دیافراگمی را میتوان به سه مرحله مکش، تراکم و تخلیه تقسیم کرد:

۲.۱ مرحله استنشاق

وقتی پیستون به سمت راست حرکت میکند، فشار داخل سیلندر کاهش مییابد، سوپاپ ورودی باز میشود و گاز خارجی از طریق لوله ورودی وارد بدنه سیلندر میشود. در این زمان، صفحه دیافراگم تحت تأثیر فشار داخل سیلندر و فشار محفظه دیافراگم به سمت چپ خم میشود و حجم محفظه دیافراگم افزایش مییابد و فرآیند مکش را تشکیل میدهد.

برای مثال، در طول فرآیند استنشاق، باز و بسته شدن سوپاپ ورودی توسط اختلاف فشار داخل و خارج بلوک سیلندر کنترل میشود. هنگامی که فشار داخل سیلندر کمتر از فشار خارجی باشد، سوپاپ ورودی به طور خودکار باز میشود و گاز خارجی وارد بدنه سیلندر میشود؛ هنگامی که فشار داخل سیلندر برابر با فشار خارجی باشد، سوپاپ ورودی به طور خودکار بسته میشود و فرآیند مکش پایان مییابد.

۲.۲ مرحله فشردهسازی

وقتی پیستون به سمت چپ حرکت میکند، فشار داخل سیلندر به تدریج افزایش مییابد، سوپاپ ورودی بسته میشود و سوپاپ خروجی بسته میماند. در این مرحله، صفحه دیافراگم تحت فشار داخل سیلندر به سمت راست خم میشود و حجم محفظه دیافراگم را کاهش میدهد و گاز را فشرده میکند. با ادامه حرکت پیستون، فشار داخل سیلندر به طور مداوم افزایش مییابد تا زمانی که به فشار تراکم تنظیم شده برسد.

برای مثال، در طول فشردهسازی، تغییر شکل خمشی دیافراگم با اختلاف بین فشار داخل سیلندر و فشار در محفظه دیافراگم تعیین میشود. هنگامی که فشار داخل سیلندر بیشتر از فشار در محفظه دیافراگم باشد، صفحه دیافراگم به سمت راست خم میشود و گاز را فشرده میکند. هنگامی که فشار داخل سیلندر برابر با فشار در محفظه دیافراگم باشد، دیافراگم در حالت تعادل قرار میگیرد و فرآیند فشردهسازی پایان مییابد.

۳.۳ مرحله اگزوز

وقتی فشار داخل سیلندر به فشار تراکم تنظیم شده رسید، سوپاپ خروجی باز شده و گاز فشرده از سیلندر از طریق لوله اگزوز خارج می شود. در این لحظه، صفحه دیافراگم تحت فشار داخل سیلندر و محفظه دیافراگم به سمت چپ خم می شود و حجم محفظه دیافراگم افزایش یافته و برای فرآیند مکش بعدی آماده می شود.

برای مثال، در طول فرآیند تخلیه، باز و بسته شدن سوپاپ تخلیه توسط اختلاف فشار داخل سیلندر و فشار لوله تخلیه کنترل میشود. هنگامی که فشار داخل سیلندر بیشتر از فشار لوله تخلیه باشد، سوپاپ تخلیه به طور خودکار باز میشود و گاز فشرده از بدنه سیلندر تخلیه میشود. هنگامی که فشار داخل سیلندر برابر با فشار لوله تخلیه باشد، سوپاپ تخلیه به طور خودکار بسته میشود و فرآیند تخلیه پایان مییابد.

۳، ویژگیها و کاربردهای کمپرسورهای دیافراگمی

۳.۱ ویژگیها

خلوص بالای گاز فشرده: به دلیل وجود دیافراگم جداکننده گاز فشرده از روغن روانکننده و مکانیزم محرک، گاز فشرده با روغن روانکننده و ناخالصیها آلوده نمیشود و در نتیجه خلوص بالایی دارد.

آببندی خوب: کمپرسور دیافراگمی از ساختار آببندی ویژهای بهره میبرد که میتواند به طور مؤثر از نشت گاز جلوگیری کند و راندمان فشردهسازی و ایمنی را تضمین نماید.

عملکرد روان: در طول فرآیند کار کمپرسور دیافراگمی، سرعت حرکت پیستون نسبتاً کم است و هیچ تماس مستقیمی بین قطعات فلزی وجود ندارد، بنابراین عملکرد روان و نویز کم است.

سازگاری قوی: کمپرسورهای دیافراگمی میتوانند با الزامات مختلف فشردهسازی گاز، از جمله فشار بالا، خلوص بالا، گازهای ویژه قابل اشتعال و انفجار، سازگار شوند.

۳.۲ کاربرد

صنعت پتروشیمی: برای فشردهسازی گازهایی مانند هیدروژن، نیتروژن، گاز طبیعی و غیره استفاده میشود و مواد اولیه و انرژی لازم برای تولید مواد شیمیایی را فراهم میکند.

صنایع غذایی و دارویی: برای فشردهسازی گازهایی مانند هوا و نیتروژن استفاده میشود و محیطی پاک برای فرآوری مواد غذایی و تولید دارو فراهم میکند.

صنعت نیمههادیهای الکترونیکی: برای فشردهسازی گازهای با خلوص بالا مانند نیتروژن، هیدروژن، هلیوم و غیره استفاده میشود و محیطی با خلوص بالا برای تولید تراشههای الکترونیکی و نیمههادیها فراهم میکند.

در زمینه آزمایشهای تحقیقاتی علمی، از آن برای فشردهسازی گازهای ویژه مختلف و تأمین گاز پایدار برای آزمایشهای تحقیقاتی علمی استفاده میشود.

به طور خلاصه، کمپرسورهای دیافراگمی به دلیل ساختار منحصر به فرد و اصول کارشان، نقش مهمی در بسیاری از زمینهها ایفا میکنند. درک اصول کار کمپرسورهای دیافراگمی میتواند به استفاده و نگهداری بهتر از این تجهیزات، بهبود کارایی و قابلیت اطمینان آن کمک کند.

زمان ارسال: ۱۲ سپتامبر ۲۰۲۴